Production d’air comprimé ou compression de gaz à haute pression destinés aux applications et process industriels – Gironde (33)

Les installations haute pression pour les applications industrielles peuvent être constituées de :

– Production d’air comprimé haute pression, respirable ou non, pour un débit produit de 6 à 250 m3/h et une pression d’utilisation de 50 à 450 bar

– Production d’azote en basse pression puis surpression pour un débit produit de 12 à 87 m3/h et une pression d’utilisation de 25 à 365 bar

– Surpression d’air comprimé et d’azote à 350 bar

– Surpression de gaz carbonique CO2 pour un débit produit de 18 à 274 m3/h et une pression d’utilisation de 15 à 40 bar

– Filtration haute pression, pour un débit traité jusqu’à 3640 m3/h et une pression d’utilisation jusqu’à 350 bar, et pour une efficacité micronique, submicronique et charbon actif

– Stockage par bouteilles acier, capacité de 20 à 80 litres , pression jusqu’à 450 bar, seules ou sous forme de kits-rack

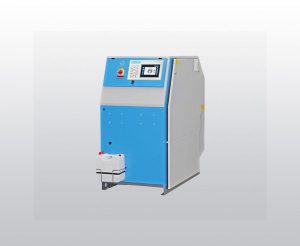

Compresseurs Haute Pression et Surpresseurs

Pour certaines utilisations, il est nécessaire de comprimer de l’air ou certains gazs à des pressions de 50 bar jusqu’à 450 bar voir plus.

Pour cela, la technologie des compresseurs à pistons (insonorisés ou pas) est privilégiée pour l’air comprimé, l’azote et hélium.

Pour des gazs très spéciaux comme l’oxygène, il faut utiliser des surpresseurs.

Installations

- Etude, conception et réalisation clé en main d’installations de production, de stockage et de distribution d’air comprimé et de mélanges gazeux haute pression

- Réalisation de réseaux de distribution réalisés en tube inox 316 L équipés de raccords acier ou inox à sertir en simple ou doubles bagues

- Etude, réalisation, et pose de gainage d’aspiration d’air frais et de refoulement d’air chaud pour les compresseurs

- Etude et réalisation d’asservissement électrique entre les matériels

Services

-

- Etude, conception et réalisation de montages ou périphériques spéciaux

- Maintenance préventive ou curative

- Fournitures de l’ensemble des pièces détachées

- Constitutions de dossiers d’exploitation

- Visite périodique sur site ou en ateliers

- Requalification des blocs tampon

- Analyses d’air (conformité à la norme EN 12021)

- Audits de fuite